液氮罐制作工艺对性能的影响

液氮罐的制作工艺直接影响其性能表现,尤其是在储存、运输和应用中的安全性与效率。液氮罐通常由高强度的金属材料和多层绝热结构组成,其制作工艺的精细程度决定了罐体的保温性能、耐压性以及使用寿命。不同的制造工艺不仅会影响液氮罐的热失效率,还会对罐体的结构强度产生显著影响,从而决定其在实际应用中的表现。

液氮罐的热保温性能与制作工艺

液氮罐的核心功能之一是低温保温性能,这与其制作工艺中的绝热层厚度、材料选择以及焊接工艺密切相关。在高效的液氮罐中,内外层通常采用不同的保温材料,常见的如真空层、聚氨酯泡沫以及玻璃棉等。不同保温层的制作方法会影响最终的保温效果。例如,在液氮罐的制造过程中,如果真空层处理不当,罐体的热失效率可能会显著提高,从而影响液氮的长时间存储。根据研究,真空层的厚度每增加10毫米,可以减少约5%至7%的热损失。

具体来说,采用电子束焊接技术而非传统的手工焊接方法能够显著提高液氮罐的密封性,减少气体渗透和热交换,这对于保温性能至关重要。根据一些实验数据,电子束焊接的液氮罐在长时间储存下,其液氮蒸发损失率一般低于0.2%/日,而采用手工焊接工艺的罐体,蒸发损失率可能会增加至0.5%/日以上。

结构强度与耐压性能

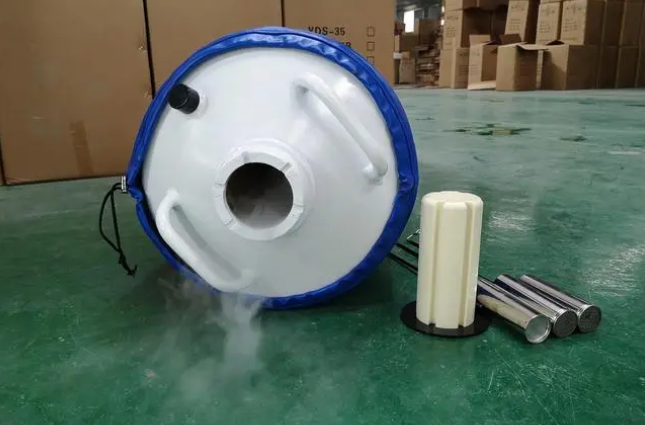

液氮罐通常需要承受相当高的内外压差,尤其是在充填或使用过程中。因此,液氮罐的外壳材料的选择和加工工艺至关重要。通常使用不锈钢(如304、316型不锈钢)来制作罐体外壳,因为其具有较强的耐低温性能和抗腐蚀性能。液氮罐的外壳厚度通常为2至4毫米,经过精准的冲压和焊接工艺后,能够有效提高其结构强度。

为了确保液氮罐的耐压性,制造工艺中常常采用计算机辅助压力测试和应力分析来验证罐体的结构是否符合规定的安全标准。对于液氮罐来说,内压一般要求能够承受至少5倍于正常工作压力的压力。具体来说,假设液氮罐的正常工作压力为0.15 MPa,那么罐体设计应能够承受至少0.75 MPa的压力,以确保安全。对于不同尺寸的液氮罐,其结构设计和测试工艺的差异会直接影响其耐压能力。

制作工艺中的细节影响

在液氮罐的制作过程中,诸如焊接温度、焊接速度、金属材料的选择等细节都会对其最终的性能产生显著影响。比如,焊接过程中温度过高可能导致金属的晶粒长大,从而降低材料的抗压强度和抗裂性。根据实验,控制焊接温度在150至200摄氏度之间能有效保证金属的韧性,避免出现因焊接温度过高而导致的热裂纹。

此外,液氮罐的内部涂层也会对其使用性能产生影响。一些高质量的液氮罐会在内壁涂覆一层特殊的抗氧化涂层,以防止长期使用中因低温液体与金属表面反应而产生腐蚀。此类涂层通常需要通过喷涂或电镀工艺进行精细涂覆,厚度一般控制在0.2至0.5毫米之间,这有助于延长液氮罐的使用寿命,尤其是在极低温环境中。

液氮罐的压力测试和极限测试也是制作工艺中的重要环节。这些测试能够模拟罐体在极端使用条件下的表现,确保其在高压、低温等环境下能够稳定运行。液氮罐在出厂前通常会经历至少两轮的压力测试:一次是静态压力测试,确保罐体在静止状态下能够承受最大内压;另一次是动态压力测试,模拟实际运输或使用中的震动和压力变化。

液氮罐的制作工艺直接决定了其性能表现,涉及到多个方面的细节,包括保温层、结构强度、焊接工艺和材料选择等。每个工艺环节都需要精确控制,以保证罐体的高效保温、耐压和长期安全使用。通过不断优化和改进制作工艺,液氮罐的性能在储存、运输和应用中能够得到极大提升,从而确保液氮的安全高效利用。